陶瓷纤维毯作为一种高效节能的耐火材料,广泛应用于冶金、石化、电力等行业的高温隔热领域。其生产过程涉及多个关键环节,直接影响产品的性能和质量。本文将详细介绍陶瓷纤维毯的生产工艺,并结合实际案例进行分析,帮助读者深入了解这一材料的制造过程。

1. 原料选择与预处理

陶瓷纤维毯的主要原料包括高纯度氧化铝、硅石粉等,按照一定比例混合。原料的纯度直接影响纤维的耐温性和化学稳定性。例如,某知名陶瓷纤维生产商采用99%以上纯度的氧化铝,确保产品在1400℃高温下仍能保持稳定性能。

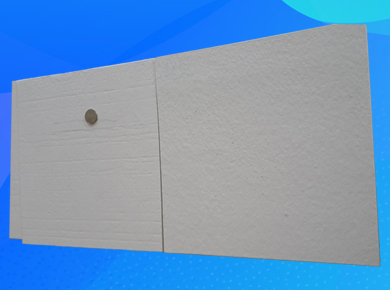

2. 熔融与成纤

混合后的原料在电弧炉或电阻炉中熔融,温度高达2000℃以上。熔融后的液态物料通过高速气流或离心甩丝工艺形成纤维。某企业采用改进的甩丝成纤技术,使纤维直径更均匀,提高了毯体的柔韧性和抗拉强度。

3. 纤维成型与针刺加固

纤维通过沉降室均匀分布,形成初坯。随后进入针刺机,通过数千枚刺针的上下穿刺,使纤维相互交织,增强毯体的结构强度。某工厂通过优化针刺密度(如每平方厘米80-100针),显著提升了产品的抗撕裂性能。

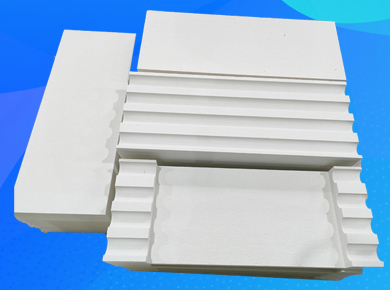

4. 热处理与后加工

成型后的纤维毯需经过高温热处理,以去除有机粘结剂并提高结晶度。例如,某品牌陶瓷纤维毯在1200℃下热处理2小时,使其长期使用温度达到1260℃。最后经过切割、卷曲等工序,制成不同规格的成品。

实践案例:某石化企业隔热改造

某石化企业加热炉原使用传统耐火砖,热损失严重。改用陶瓷纤维毯后,通过以下生产优化:

- 定制化厚度(50mm双层结构)

- 添加防腐蚀涂层

改造后炉体外壁温度降低45℃,年节省燃料费用超百万元。

结语

陶瓷纤维毯的生产是原料、工艺和技术的精密结合。随着环保要求的提高,未来生产工艺将更注重能耗降低和废料回收。了解其生产过程有助于用户合理选型,最大化发挥材料性能优势。